2021/3/12

人間はミスをする

『機械安全規格を活用して災害防止を進めるためのガイドブック』は、安全推進活動を推進するうえでの視点からよく整理されていますので紹介します。

ケガしたら災害検討会で禁制事項違反ではないと結果がでても、危険予知不足、安全感性がない、未熟などと災害原因を自己責任に偏重した原因と対策に管理監督者が誘導しがちです。ミスをする前提で設備的な安全措置を即時実施することが企業の責務です。危険な作業を洗い出ししても根本的設備改善を、予算がないとして遅延します。禁制事項遵守は黒ではないが、白でもない灰色部分を暗黙に認めて、注意して作業しょうでは本質的な安全最優先ではありません。

機械安全規格を活用して災害防止を進めるためのガイドブック 抜粋

前略--

2.機械安全の基本的な考え方

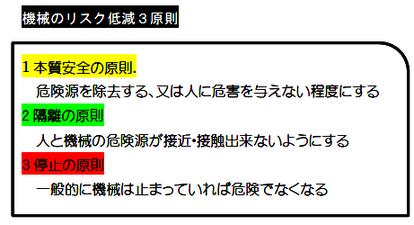

機械の安全化を進めるうえで、原則ともいえる大前提がある。 それは次の3つである。

・人間はミスをする

・機械は故障する

・絶対安全は存在しない

まず、「人間はミスをする」については、そもそも人間の注意力には限界があり、人が注意できるのは、自分で意識しているときに限られる。しかも人の注意力はそれほど長続きしないし、一つに注意すると他の対象には注意が向かない。本人は一生懸命やっていても本人 の意図に反して、結果として失敗するのが人間の特性である。ミスをするのが人間の特徴で あるので、ミスをした人の責任を追及しても事故はなくならない。

例えば、工場では一般に機械が止まった時に出来るだけ早期に復旧させようと、あわてて機械に近寄って被災するケースが多い。これを作業者のミスとして自己責任で済ませることは適当でない。機械の早期復旧を命じられている場合もあるだろうが、たとえ「機械を停めてから作業するように」と命じられていても人間の特性で早く復旧したいという思いからつい手を出してしまうこともあり、これは JISB9700(ISO12100) の 5.4.c)に記載されているように予見可能なミスであり、機械の側で対処することが求められる。

ヒューマンエラーを防止する方策はいろいろ考案されている。後述する「本質的安全設計 方策」のなかにも、人間工学原則の遵守や、手動制御装置の配置等でミスを少なくする配慮がある。表示・標識・警報等も効果がある。人の行動に関しても「指差し呼称」等ミスを少なくする手段が考案され実行されている。しかしミスをすること自体が人間の特性であるので、ミスを減らすことはできても完全に防止することはできない。だから、「人はミスをする」ということを認めて、ミスをしても事故・災害に結びつかない工夫をする必要がある。

つまり、人間がミスをしても、それが致命的にならないように機械がバックアップするという考え方が重要である。「人の注意力に頼る安全」から、より信頼性の高い「機械に頼る安全」「機械に任せる安全」にする方が、はるかに効果的であり確実である。これが機械安全の考え方である。

次の「機械は故障する」については、機械が故障する確率は、人がミスをする確率より、2桁も3桁も低い。しかし故障しない機械はないことを認めて、故障したときの影響を考慮 し、リスクに応じた安全性能を有することが求められる。安全性能を高めるには、故障しにくい部品を用いることや、冗長化設計があるが、特にインターロックのような制御系の安全 関連部は正常なとき以外は安全側(止まる)となるように設計することが重要である。

「絶対安全は存在しない」については、安全に関する頂点の規格である JIS Z 8051 (ISO/IEC Guide 51)で「残留リスク」を定義しているように、どんなにリスクを低減しても「残留リスク」はゼロにはならない。なんらかのリスクは必ず残り、それが「許容できるレベル」のリスクになるかどうかということである。

以下略

機械安全規格を活用して災害防止を進めるためのガイドブック ☜全文リンク

(平成 26 年度厚生労働省委託 機械のリスクアセスメント等の促進等事業)